Situation:

Umrüstung eines Fermenter für die Produktion von Enzymen und pharmazeutischen Hilfsstoffen von einem flüssigkeitsgeschmierten in ein trockenlaufendes Dichtungsystem.

Wenn in der Herstellung von pharmazeutischen Hilfsstoffen der Eintrag von Sperrflüssigkeiten ausgeschlossen werden muss und die Handhabung der Dichtung an der Rührwerkswelle einfach sein soll, lohnt es sich, auf trockenlaufende Dichtungssysteme umzusteigen.

Umrüstung eines Fermenter für die Produktion von Enzymen und pharmazeutischen Hilfsstoffen von einem flüssigkeitsgeschmierten in ein trockenlaufendes Dichtungsystem.

Ausschluss von Sperrflüssigkeiten in der Herstellung von pharmazeutischen Hilfsstoffen.

Fermenter Umrüstung auf die trockenlaufende Rührwerksdichtung SeccoLip von EagleBurgmann.

Wenn in der Herstellung von pharmazeutischen Hilfsstoffen der Eintrag von Sperrflüssigkeiten ausgeschlossen werden muss und die Handhabung der Dichtung an der Rührwerkswelle einfach sein soll, lohnt es sich, auf trockenlaufende Dichtungssysteme umzusteigen.

Ein international tätiges Chemie- und Pharmaunternehmen war einer der ersten Hersteller, der auf die 2018 vorgestellte trockenlaufende SeccoLip von EagleBurgmann umgerüstet hat.

Der Fermenter für die Produktion von Enzymen und pharmazeutischen Hilfsstoffen war vorher mit einer flüssigkeitsgeschmierten Dichtung ausgerüstet. Diese lief zwar zur Zufriedenheit des Betreibers, aufgrund der größeren Aufnahme von Wellenbewegungen und des trockenlaufenden Konzepts versprach die neu entwickelte SeccoLip jedoch langfristig mehr Komfort in der Handhabung und Wartung.

Infolge der hohen Sicherheitsanforderungen war eine Ausführung als gesperrte Dichtung mit drei Dichtlippen notwendig. Diese wird mit Stickstoff gesperrt und gespült. Der große Vorteil: Das dafür notwendige Versorgungssystem ist einfach zu bedienen und zu überwachen. Eine mögliche Kontamination des Produkts mit Stickstoff ist unbedenklich – im Gegensatz zu Verunreinigungen mit flüssigen Sperrmedien.

Die Dichtung wurde als Cartridge ausgeführt und oben am Antrieb installiert. Die erste Dichtlippe zeigt in Richtung Produkt, die zweite in Richtung Atmosphäre und die dritte wieder in Richtung Produkt.

Diese Anordnung ermöglicht den Anschluss eines Spül- und Sperrsystems. Durch die erste Lippe wird Stickstoff in den Fermenter gespült. Der Sperrraum wird zwischen der zweiten und dritten Lippe über eine Anschlussbohrung aufgebaut und verhindert, dass Produktbestandteile in die Atmosphäre gelangen.

Eine permanente Spülung mit Stickstoff ist notwendig, da sich im Bereich der Dichtung verklebender Schaum bilden kann, was die einwandfreie Dichtfunktion beeinträchtigen würde. Mit dem speziell konzipierten Reinigungsflansch kann in regelmäßigen Abständen der Bereich vor der Dichtung mit Dampf gereinigt werden.

Das kombinierte Sperrgas- und das Spülgassystem vom Typ GSS4010 von EagleBurgmann ist in einem Edelstahlgehäuse verbaut. Die hochwertigen Einzelkomponenten sind ebenfalls aus Edelstahl und eignen sich für den Einsatz in explosionsgefährdeten Umgebungen entsprechend der ATEX Zone 1 und 2.

Die Dichtung basiert auf der patentierten SeccoLip Technologie. Eine Besonderheit ist die Kombination aus zwei Elementen – PTFE-Dichtlippe und Gleitlager – in einem Bauteil. Das Gleitlager führt das komplette Dichtelement den Wellenbewegungen nach.

Da sich Lippe und Gleitlager in einem Element befinden, bleibt der Dichtspalt zwischen der rotierenden Welle und der Dichtlippe nahezu konstant. Radiale Auslenkungen der Rührwerkswelle werden unmittelbar und sicher ausgeglichen. Ausgleichselemente wie O-Ring, Dehnscheibe oder Metallfaltenbalg sind für die zuverlässige Funktion nicht erforderlich. Der PTFE-Werkstoff entspricht den Vorschriften der FDA (U.S. Food and Drug Administration).

Mit der trockenlaufenden Dichtungslösung wurde der Fermenter auf den aktuellen Stand der Technik umgerüstet. Die SeccoLip läuft seit Inbetriebnahme auch nach mehreren Jahren völlig unauffällig. Die Stickstoff-Leckage ist minimal und für die Anlagentechniker hat sich der Aufwand für die Kontrolle und Wartung des Dichtsystems deutlich verringert.

Einsatzparameter - Dichtung

Sie möchten unser Leistungsangebot für die Pharmazeutische Industrie kennenlernen? Hier erfahren Sie mehr. Oder sprechen Sie uns gleich an.

Lippendichtung SeccoLip für Rührwerke, Mischer, Trockner, Reaktoren und Schneckenförderer.

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

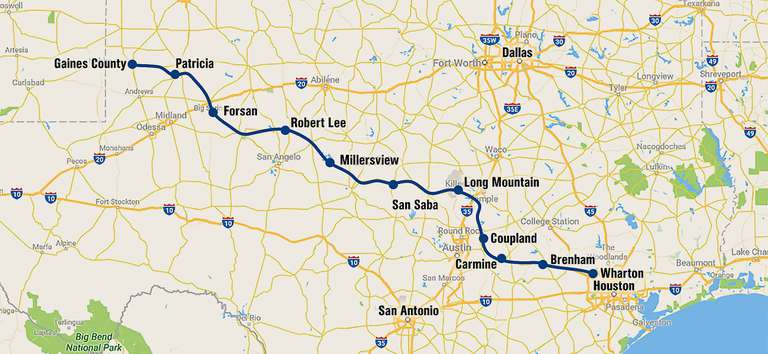

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.