Situation:

Bei einem europaweit aktiven Lieferanten von Systemen für die Herstellung von Pasta Filata Käse wurde aufgrund eines neuen Maschinenkonzepts in der Käseherstellung der Einsatz eines neuen Dichtungstyps notwendig.

Eine große axiale Verschiebung und eine starke Wellenauslenkung können nur wenige Dichtungen problemlos bewältigen. Eine davon ist die SeccoLip mit dem bewährten und patentierten Lippendesign, das Wellenauslenkungen sicher kompensieren kann.

Bei einem europaweit aktiven Lieferanten von Systemen für die Herstellung von Pasta Filata Käse wurde aufgrund eines neuen Maschinenkonzepts in der Käseherstellung der Einsatz eines neuen Dichtungstyps notwendig.

Die Anforderungen an die Dichtungen waren vielfältig. So mussten diese alle FDA Anforderungen erfüllen und gut zu reinigen sein (CIP: cleaning in place).

FDA-konform, sicher und flexibel - SeccoLip jetzt auch im Seitenantrieb.

Eine große axiale Verschiebung und eine starke Wellenauslenkung können nur wenige Dichtungen problemlos bewältigen. Eine davon ist die SeccoLip mit dem bewährten und patentierten Lippendesign, das Wellenauslenkungen sicher kompensieren kann.

Der in Peveragno, Italien ansässige Maschinenhersteller GEA CMT (vormals CMT S.p.A.) ist ein europaweit aktiver Lieferant von Systemen für die Herstellung von Pasta Filata Käse. Aufgrund eines neuen Maschinenkonzepts in der Käseherstellung wurde der Einsatz eines neuen Dichtungstyps notwendig. In einer Testanlage von GEA CMT kamen erstmals SeccoLip-Dichtungen von EagleBurgmann zum Einsatz. Nach einem sehr erfolgreichen Testbetrieb wurden zwölf Maschinen jeweils auf der Antriebsseite und auf der Nichtantriebsseite mit insgesamt 24 SeccoLip-Dichtungen ausgestattet.

Die Anforderungen an die Dichtungen waren vielfältig. So mussten diese alle FDA Anforderungen erfüllen und gut zu reinigen sein (CIP: cleaning in place). Dies war wichtig, um die Anlagerung der Milch im Dichtungsbereich zu verhindern. Ohne geeignete Reinigung kann es im schlimmsten Fall zu einem Ausfall der Maschine kommen. Hohe Kosten und erheblicher Aufwand bei der Instandsetzung sind die Folgen.

Die neue Lippendichtung SeccoLip wurde ausgewählt, da bei den angegeben Betriebsbedingungen mit Trockenlauf zu rechnen war. Die SeccoLip in der Variante mit zwei Lippen wurde in Cartridgebauweise ohne Wälzlager ausgelegt. Diese Ausführung mit einem einfachen und kompakten Design eignet sich besonders für Anwendungen mit moderaten Anforderungen und einem geringen Bauraum. Eine optionale Überwachung der Dichtungsleckage sorgt für zusätzliche Sicherheit.

Beide im Gehäuse verbauten Lippen zeigen in Richtung Produkt. Dies ermöglicht den Betrieb der Dichtung mit einer drucklosen Vorlageflüssigkeit zwischen den beiden Lippen. Dadurch wird eine Ablagerung von Milchrückständen in der Dichtung verhindert. Zusätzlich wird während des Reinigungsvorgangs die produktberührte Lippe vollständig durchgespült, um eine optimale Wirkung zu erzielen. Somit werden Verunreinigungen am Dichtspalt sicher vermieden.

Eine Reinigung (CIP) des Behälters findet nach jeder Entladung statt. In drei Schritten wird zuerst mit Wasser, dann mit Ätzwasser und abschließend wieder mit Wasser gereinigt. Dieser Prozess dauert ca. 15 bis 20 Minuten. Am Ende des Produktionstages wird die Hauptreinigung des Behälters (CIP) vorgenommen. Diese erfolgt nacheinander mit Wasser, Ätzwasser, Wasser, Salpeter und zuletzt wieder mit Wasser. Der ganze Vorgang dauert etwas weniger als eine Stunde.

Bei den ersten Probeläufen wurde an einer Dichtung eine erhöhte Leckage festgestellt. Nach der Überprüfung wurde jedoch schnell das eigentliche Problem gefunden. Eine starke Schiefstellung der Maschinenwelle führte zu einer Undichtigkeit der SeccoLip. Die Neuausrichtung der Welle hat den Rundlauf deutlich optimiert und die Leckage beseitigt.

Die weiteren Erfahrungen im Betrieb mit der SeccoLip waren durchweg positiv. Lippen und Beschichtung erweisen sich als abriebfrei. Die SeccoLip hat alle Erwartungen erfüllt und ist erfolgreich seit Ende 2019 in Betrieb.

Einsatzparameter - Dichtung

Lippendichtung SeccoLip für Rührwerke, Mischer, Trockner, Reaktoren und Schneckenförderer.

Reißt in Großbritannien die Gasversorgung ab, hat das elementare Auswirkungen: Bei Haushalten und Industriekunden fallen nicht nur Heizungen und Gasöfen aus, sondern seit dem Umstieg von Kohle- auf Erdgaskraftwerke auch der Strom. Die Unternehmen entlang der Wertschöpfungs- und Transportkette sind somit auf zuverlässige Technik angewiesen.

Zwischen Juni 2017 und März 2019 errichtete die Hengli Group in der chinesischen Hafenstadt Dalian einen integrierten Raffinerie- und Chemiekomplex, in dem jährlich 20 Millionen Tonnen Rohöl verarbeitet werden. EagleBurgmann beriet das Unternehmen Hengli bei der Auswahl der Gleitringdichtungen und Versorgungssysteme für die gesamte Anlage und lieferte mehr als 95 % der eingesetzten Komponenten.

In Drehrohröfen geht es heiß zu, sehr heiß sogar. Bei der Herstellung von Zement zum Beispiel misst das Thermometer mehr als 1.000 Grad Celsius. Dichtsysteme von EagleBurgmann, einem Unternehmen der Freudenberg Gruppe und EKK, leisten unter diesen „feurigen“ Hochtemperatur-Bedingungen nachhaltige Beiträge für Umweltschutz, Energieeffizienz und Prozesssicherheit.

Die Förderung von Latex stellt eine große Herausforderung für die, in den Pumpen und Reaktoren eingesetzten, Gleitringdichtungen dar. Eines der deutschen Service-Center von EagleBurgmann arbeitet mit dem Betreiber des Chemieparks Marl zusammen und liefert seit vielen Jahren individuelle Dichtungslösungen an den Chemie-Verbundstandort.

Ständig wechselnde Betriebsbedingungen beanspruchen die Dichtungen von Pumpen in der Produktion von Antibiotika-Wirkstoffen extrem. DiamondFace-Technologie verlängert die Lebenszeit der Dichtungen deutlich und ermöglicht, durch Rationalisierung die Lagerkosten zu senken.

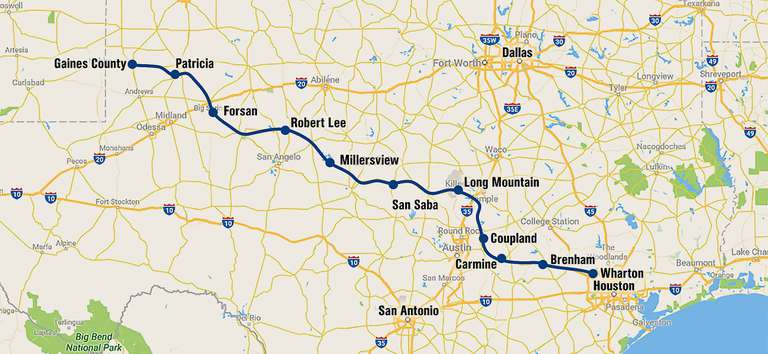

Wartungskosten für die Dichtungsversorgungssysteme reduzieren und MTBR-Intervalle verlängern – mit Einzeldichtungen für Multifluid-Pumpen sollte EagleBurgmann die Verfügbarkeit von unbemannten Pumpstationen einer Gas-Pipeline in Texas erheblich verbessern.